生产与测量技术的融合 蔡司助力TRW汽车确保其转向部件的质量

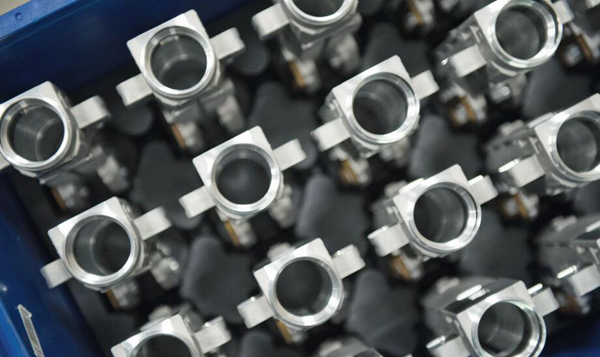

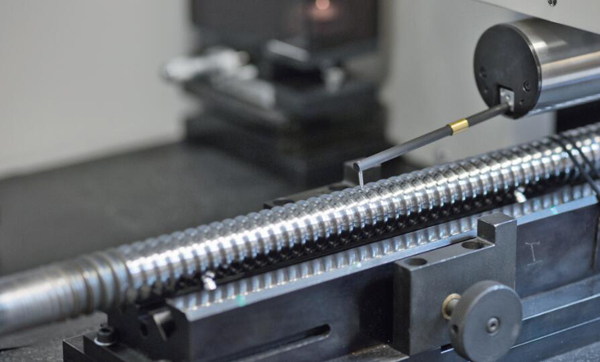

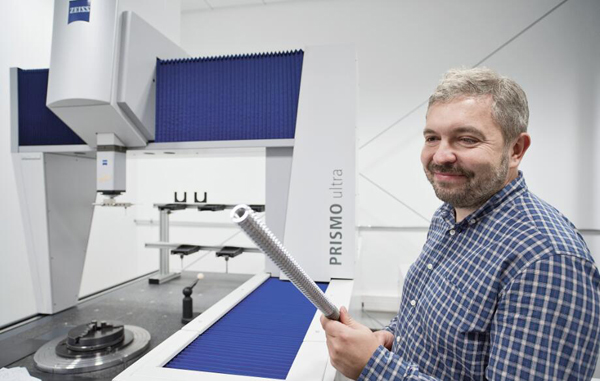

对于大型汽车及豪车,电子动力转向常使用皮带传输,其中一关键部件水平固定于前轮之间,依据转向实现左右移动,驱动由电机支承并装有球形螺母的皮带运行,该主轴通过螺纹连接到车架。TRW需九道加工工序以将钢材加工成杆件:齿形及螺纹加工,齿形及螺纹,通过压力硬化拉直,最终,与同经复杂工艺加工的球形螺母拧于一起。  车架生产缺陷在转向时不仅引起噪声,如转向过松或紧,由于较强摩擦所导致的过度磨损及撕裂亦会增加事故风险。 因此,Muchajer与其同事密切监控车架生产。除了常规硬度及疲劳测试,亦需对几何形状、形状、表面轮廓及粗糙度进行持续监控。 车架允许圆度偏差不超过5微米,直径公差10微米,而表面粗糙度公差仅0.1微米。除却满足汽车制造商必须获取特性的最低要求,质量管理者必须考虑安全因素并增加附加的检测参数。 采取随机抽样方法对每件测量110个特性,在Bielsko-Biala,每四十秒即有钢杆下线。每班制需在实验室进行两至三次抽检量测。 任何参数的偏差都需停止整条产线以纠正并重复测量确保一切符合公差要求。每分钟的停产皆会导致成本增加及由此产生较高的质量检测费用。负责Bielsko-Biala测量实验室的Tomasz Wadon解释道。“任何工序的异常将导致停产,因此,测量机的可靠性至关重要。”  当Bielsko-Biala工厂于2012年开业时,工厂管理者借鉴了离其7公里外的TRW Czechowice-Dziedzice工厂的经验,选择使用三坐标测量机与表面轮廓测量仪。 2001年,该公司引进一台ZEISS PRISMO。六年之后增加一台, Czechowice工厂的计量实验室前主管Maciej Kawiak先生回忆道:“此机的高精准及可靠性口碑迅速传遍整个公司。Czechowice-Dziedzice的测量结果很快成为TRW在世界各地其它工厂的标准:“任何有疑虑的测量结果均可将工件发至此处测量。”   在表面轮廓测量仪上进行的大多数随机抽样测量都不是由测量技术人员完成的,而是由加工操作人员完成。 加工操作人员使用专用的夹具,将工件夹紧带到测试实验室的测量机上。 然后他们使用由测量技术人员准备的程序开始进行相关测量。 在三坐标测量机上测量车架的110个特性需要30分钟,表面轮廓测量仪还需要5分钟来检查所有指定的特性。 软件和服务 对于测量机的选择来说,与精度和速度同样重要的还有软件和服务,这对于质量管理人员和技术人员来说,也是对所使用测量机重要的评判标准。 TRW 在其所有的三坐标测量机上都使用 CALYPSO测量软件,该软件可以使测量技术人员直接使用CAD数据工作。 高度专业化的软件选项,如滚珠丝杠或传动装置的测量,也是非常关键的组成部分。 ZEISS提供的售后服务支持也是TRW成功采用ZEISS测量机的重要因素:和公司的正常生产一样,测量实验室每天24小时运转。 测量机如果出现任何问题,测量技术服务人员必须保证能够随时联系到熟悉测量机的服务人员。 对于测量实验室经理Wadon先生而言,随时可获得距离Bielsko-Biała 工厂50公里外的ZEISS测量机技术服务人员的支持也是ZEISS产品的一大优势。 如测量机出现故障时,他们可以迅速赶到现场。而且TRW使用的系统可以获得ZEISS一年两次的常规检测服务,往往可以在问题出现之前就能排除。 当几个月后第二条生产线上线时,测量机的投入运行将变得更为重要。 它将使动力转向架的数量增加至一百万,这也意味着必须为测量实验室增添新的设备:第三台ZEISS PRISMO ultra三坐标测量机已经订购。 TRW 作为汽车安全领域的领导者之一,TRW一直致力于生产制动、转向及悬架系统、乘员安全系统及汽车电子。TRW天合汽车为全球最大的汽车零部件供应商之一,2013年营业额为174亿美元。其总部为于密歇根州的利沃尼亚,为40多家主要的汽车制造商供应约250种不同类型的零部件。目前该公司于世界各地185家工厂有超过65000多名员工,研发制造的系统及产品符合最高的安全及质量标准。TRW在波兰约5000名员工;其中1000名在Bielsko-Biała及Czechowice-Dziedzice从事转向系统的生产。TRW在德国的18家工厂及办事机构约10500名员工。 来源:汽车制造网 工厂360 —— 专注工厂全生命周期精益运维和数字化智能化

|